踐行“六大控制七個零”和“充分準備、一絲不茍、萬無一失、一次成功”的工程建設全過程精細化管理理念,落實“標準化、集約化、一體化、契約化”基本管理原則。

聚焦經驗反饋,凝練良好實踐,建立知識管理機制,助推全產業鏈整體最優、工程管理能力協同進階,久久為功打造中核集團工程建設領域新質生產力。

高質量的采購與供應鏈管理已成為企業控制產業鏈供應鏈要素資源、降低運營成本、提升核心競爭力的戰略性舉措,是穩鏈、保鏈、補鏈,控制供應鏈風險、確保產業鏈穩定的重要手段。核工業產業鏈供應鏈生態培育與發展在實踐過程中仍面臨部分發展不平衡的矛盾,例如重大工程建設關鍵領域和環節存在難以解決的問題,重大技術裝備工程應用與科研攻關、成果轉化銜接不順暢,產業布局與供應體系整體協同亟待加強等。基于此背景,應以系統思維聚焦實際問題,開展深入研究,制定有針對性的解決方案,構建供應鏈保障體系,有效提升中核集團產業鏈供應鏈韌性和安全水平。

良好實踐

1. 加強頂層規劃,夯實完善供應鏈管理與培育基礎能力提升

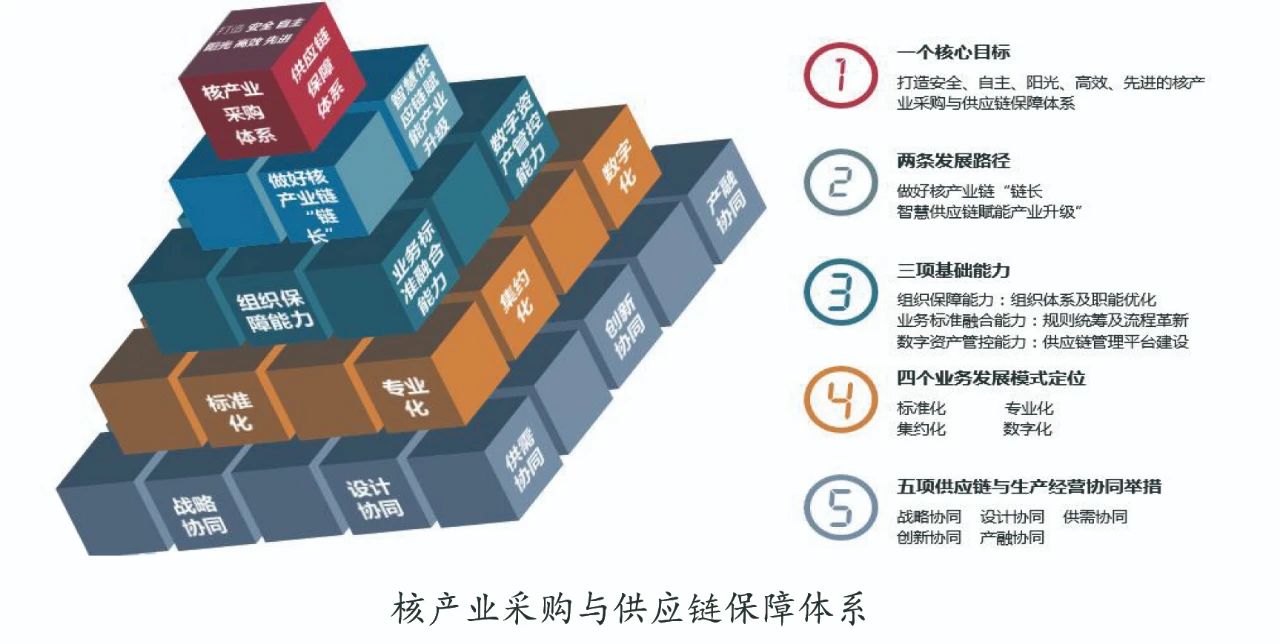

持續強化戰略引領和體系建設。以提升產業鏈價值創造能力、供應鏈韌性與安全水平為目標,以數字化、智能化為重點方向,形成“安全、自主、陽光、高效、先進的核產業采購與供應鏈保障體系”,堅持“做好核產業鏈鏈長”和“智慧供應鏈賦能產業升級”兩條發展路徑,深化“組織保障能力、業務標準融合能力、數字資產管控能力”三項基礎能力建設,聚焦業務發展“標準化、專業化、集約化、數字化”定位,促進供應鏈管理與生產經營、工程建設形成“戰略協同、設計協同、供需協同、創新協同和產融協同”的供應鏈培育優化戰略,進一步增強供應鏈管控能力。

統籌構建精細化業務標準。制定《中核集團采購管理標準化導則》,涵蓋包括工程建設項目等多個領域的采購計劃和績效管理、關鍵采購事項管理、采購實施管理、合同管理、供應商管理、倉儲管理、采購合規管理、采購文件管理、物資主數據管理等12個重點管理環節,為采購領域精細化和標準化管理提供有效工具,全面完善供應鏈管理制度、程序流程和業務規范。創新構建供應鏈管理精細化綜合績效評價體系,從“管理組織與體制”“管理運營績效”“采購監督合規”三個維度,設置36項細分指標,充分發揮考核激勵“指揮棒”作用,針對供應鏈領域短板弱項進行系統性提升。

系統謀劃供應鏈數字轉型。不斷深化數智化能力建設,持續開展電子采購平臺(ECP)、電子商城(EMALL)、供應商關系管理系統(SRM)、物資主數據管理系統(MDM)、供應鏈數據資源管控平臺(SCDC)等系統的建設與優化工作。打造以電子采購平臺為前臺協同中心、以數據湖(SCDC)為大數據管控與分析中心、各業務模塊統籌協同的數字化供應鏈管理體系,不斷夯實數字化標準化管理基礎。同時,建立物資編碼管理體系,制定中核集團物資編碼融合標準。目前完成物資編碼清洗97.1萬條,為中核集團供應鏈深化培育奠定數據治理基礎。

2. 堅持穩鏈強鏈,持續提升供應商管理能力與構建合作共贏生態圈

深化供應商全生命周期管理。設立專門的供應商管理機構,按照分級管理原則壓實各級成員單位供應商管理責任,完善供應商管理組織模式。根據供應物項功能的重要性、核安全要求等級、技術含量、對工程建設和生產運行質量安全的影響程度等因素,將供應商分為核心、重要、一般三級,并開展供應商分類管理,持續優化中核集團合格供應商年度綜合評價標準,按照合格供應商名錄分類分級認定與差異化管理方案優化調整名錄結構,持續加大中間服務商、貿易商、代理商資格動態管理力度。持續對成員單位供應商管理能力進行評估,通過評估、考核、咨詢、整改的閉環機制實現供應商管理能力持續提升。

加強供應商不良行為管理。建立統一的供應商履約評價標準模型和綜合評價結果信息共享機制,在做好事前、事中評價的基礎上進一步加強供應商不良行為管理,并通過SRM系統對板塊級、成員單位級供應商黑、灰名單實行禁入管控與采信共享。尤其是針對供應商在參與工程建設領域采購活動中、合同履行過程中及其他生產經營活動中存在的誠信、質量、安全、交付、服務等方面的問題及其他違約、違規、違紀等行為,按照其影響程度采取相應的處理措施。

開展供應鏈生態管理與培育。制定中核集團供應商關系管理機制,將供應商管理體系與供應鏈安全管理體系融合構建,組織系統內業主單位、設計單位、工程總包單位、裝備供應單位梳理核心產業供應鏈圖譜,制定工程建設領域供應商關系管理分類清單,加強戰略供方管理,識別瓶頸供方風險,推進中核集團供應鏈安全管理機制系統構建和落地實施。積極推動上下游企業間、同類型工程建設項目供應鏈標準的應用對接、數據貫通、資源共享與業務協同,充分發揮產業規模優勢和產業鏈帶動作用,建設核電工程等產業領域若干供應鏈聯盟,與供應鏈上下游核心企業強化戰略合作伙伴關系。

3. 深化供應鏈協同,實現產業鏈高質量發展

有效構建產業鏈協同機制。推動戰略類、優勢類目錄產品產業化應用,建立目錄的形成、使用、退出工作機制。企業自主創新能力及核心競爭力進一步提升,核電站全廠數字化控制系統(DCS)、主蒸汽隔離閥、貯存容器等多項目錄內產品實現“首臺套”供貨應用或國產化替代。工程化的應用進一步支撐起企業自主創新能力的持續提升,推動企業優化資源配置、強化戰略協同和產業鏈協作,保障中核集團產業鏈供應鏈安全,解決部分關鍵環節難題。產業鏈協同培育機制對“穩鏈、固鏈、強鏈”重要支撐作用逐步顯現。

深入推進科技研發與產業布局整體協同。充分利用集團內部工程總包、設計研發、生產制造和使用運行單位的鏈式資源,發揮科研院所設計引領的頂層優勢,建立裝備制造產業整體協同機制,重點推進裝備制造單位與工程設計單位聯合研發制造項目,聚焦裝備制造產業關鍵核心能力以及“專精特新”特色裝備領域,解決產業發展在裝備領域存在的關鍵問題和“疑難雜癥”,在核電工程、后端等領域加快突破一批重大技術裝備。搭建集團內部產業鏈供應鏈協同共享平臺,促進裝備制造產業供需精準對接,推動成果轉化與應用,提升科技創新能力。

持續深化關鍵采購事項統籌。實施擬建在建核電工程長周期主設備“1+N+X”采購模式,系統提升供應鏈整合能力和動態協同能力,加強集約化、精細化管理,在消除項目核準制約、設計接口交換、設備監造與進度管理等方面提供管理標準。在實現集采降本增效的同時,充分實現供方資源的鎖定與統籌培育,加快供應鏈生態建設;打造供應鏈協同平臺,推動資源集聚共享,促進供應鏈整體協調發展,提高供應鏈綜合服務水平。

總結與展望

供應鏈生態建設與管理直接關系工程建設“六大控制”。進入新時代,工程建設項目采購管理逐步向供應鏈管理轉型,實現供應鏈重構與生態建設已是大勢所趨。中核集團堅持科技自立自強和產業鏈供應鏈自主可控。上述主要做法,致力于建立并持續完善中核集團供應鏈管理體系,增強供應鏈資源整合能力,將供應鏈管理理念融入工程建設全過程,助推企業項目管理水平持續提升,供應鏈運營績效明顯改善,產業競爭能力顯著增強。

中核集團將進一步發揮核工業全產業鏈資源、人才、技術優勢和“鏈長”作用,通過標準引領、數據互聯、生態構建等方式,在核電工程等核心產業板塊初步打造形成整合力強、協同性高、輻射面廣、產業鏈特色鮮明的供應鏈管理平臺,在關系國民經濟和國家安全的中核集團重要產業領域構建自主可控、安全可靠的供應體系,有效發揮中核集團在保障核產業鏈供應鏈安全穩定、推動產業經濟高質量發展中的頂梁柱和壓艙石作用。

官網手機端

官網手機端

微信公眾號

微信公眾號

核能云端

核能云端